iDS®シリーズの特徴

アドバンスドコーティングシステム iDS®シリーズは、各コンポ―ネントを高性能化したことにより、 今までにない低コスト短サイクル(当社従来比)の コーティング処理を可能とし、矩形フランジを使用することで、スパッタや他のプラズマ源への対応を可能とした次世代アークイオンプレーティング装置です。

ショートサイクル

排気コンダクタンスを最適化することにより真空排気速度を大幅に向上させ、従来装置よりサイクルタイムを短縮します。

多元素複合膜性能

回転テーブルのギヤ比を最適化することにより、丸棒上ワークに対して均一な多元素金属窒化膜の形成が可能です。

多彩な拡張性

矩形フランジの採用により、ステアワン蒸発源や従来型蒸発源、スパッタ蒸発源等の多様なプラズマ源の搭載が可能です。

低ランニングコスト

新型ステアワン蒸発源は回転磁石によりアークスポット制御し、ターゲットを均一消耗することでターゲットコストを抑えます。

高メンテナンス性

前後大型扉を採用し、チャンバー内部のメンテナンスアクセスが容易になるよう設計しています。

操作性

ボタン一つで動作チェック⇒真空排気⇒成膜⇒冷却⇒大気解放まで全自動処理を実施します。

iDS series 共通コンセプト

アドバンスドコーティングシステム iDS®シリーズは、各コンポ―ネントを高性能化したことにより、 今までにない低コスト短サイクル(当社従来比)の コーティング処理を可能とし、矩形フランジを使用することで、 スパッタや他のプラズマ源への対応を可能とした次世代アークイオンプレーティング装置です。

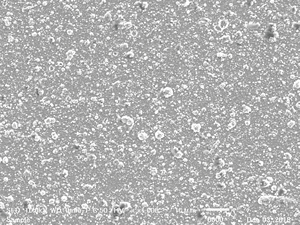

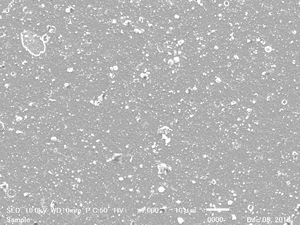

ステアワン「STEER-ONE」蒸発源

ステアワン蒸発源はφ160サイズのターゲットを採用し、独自の磁場配置とモーター駆動による磁場の回転でアークスポットを強制的にスキャンすることで、広範囲にターゲットを消耗させることを可能にしました。 当社従来型蒸発源と比較し、同じ成膜条件において23%成膜速度が高く、広い放射角度に対応して広い範囲の成膜エリアをカバーする事が可能です。 また、磁石の回転によってアークスポットが掃引されることで、ドロップレットが減少し、劇的な面粗度の向上を実現しました。

iDS®シリーズ装置ラインナップと標準仕様

| iDS-mini | iDS-500 | iDS-720 | iDS-1000 | |

|---|---|---|---|---|

| 推奨コーティングゾーン | (1段仕様) φ450×H180[mm] (2段仕様) φ450×H420[mm] |

φ500×H500[mm] | φ720×H800[mm] | φ1000×H1000[mm] |

| 蒸発源数 | 3 units or 6 units | 9units(標準)、12units(最大) | 12units(標準) | 12units(拡張可能) |

| 付属治具テーブル | 6軸公転治具 | 8軸自公転治具 | 12軸自公転治具 | 14軸自公転治具 |

| 成膜方式 | 陰極アーク式イオンプレーティング | |||

| 基材エッチング方式 | ガスボンバード、メタルボンバード | |||

| 対応蒸発源ユニット | 2S蒸発源、ステアワン蒸発源、スパッタ蒸発源 | |||

| 推奨設置スペース | W3500×D5200×H3000 [mm] | W5500×D6300×H3000 [mm] | W4500×D7000×H3000 [mm] | W6500×D8500×H3000 [mm] |

| 重量 | 装置本体 約2.3t 電源制御盤 約2t |

装置本体 約3.2t 電源制御盤 約2.1t |

装置本体 約4.5t 電源制御盤 約2.3t |

装置本体 約10.8t 電源制御盤 約2t |

| オプション | 蒸発源シャッター スパッタ蒸発源 |

ダスト飛散防止ブース 蒸発源シャッター スパッタ蒸発源 |

蒸発源シャッター スパッタ蒸発源 |

蒸発源シャッター スパッタ蒸発源 |

代表的なコーティング膜特性

| 膜種 | TiN | TiCN | TiAlN | CrN | AlCrN | DLC |

|---|---|---|---|---|---|---|

| 窒化チタン | 炭窒化チタン | 窒化チタンアルミ | 窒化クロム | 窒化アルミクロム | ダイヤモンドライクカーボン | |

|

|

|

|

|

|

|

| 色 | 金色 | 灰色~紫色 | 紫色 | 銀色 | 黒灰色 | 黒色 |

| 膜厚(μm) | 2~4 | 2~4 | 2~4 | 2~4 | 2~4 | 0.1~20 |

| ビッカース硬度(Hv25gf) | 1800~2200 | 2000~3000 | 2000~3000 | 1200~2200 | 2000~2500 | 15~70 (GPa) |

| 耐摩耗性 | 〇 | ◎高荷重滑り環境 | ◎高温切削環境 | ◎高荷重滑り環境 | ◎高温切削環境 | ◎すべり環境 |

| 耐熱性(℃) | 600 | 500 | 800 | 800 | 900 | 450 |

| 処理温度(℃) | 400~480 | 400~480 | 400~480 | 400~480 | 400~480 | 150~300 |

| 用途例 | 一般切削工具 汎用金型 |

パンチ/ダイ 摺動部品 |

高速切削工具 高温金型 |

機械部品・エンジン部品 Crメッキ代替 |

高速切削工具 高温金型 |

機械部品・エンジン部品 切削工具 |

| 膜の特徴 | 汎用膜 | 低摩擦係数 高硬度 |

高温耐酸化性 | 耐摩耗性 耐熱性 |

高温耐酸化性 | 低摩擦係数 高硬度 |

※ このほかにもターゲットの種類・配置によって多彩な膜が成膜可能です。