事例集

本事例集では、主にDLC膜などのPVDコーティング技術を用い、製造現場の課題を解決した成功事例を、切削工具(S)、金型(K)、部品(B)の3つのカテゴリに分けて多数掲載しています。

【要点】

| 目的機能 | 耐摩耗性、低摩擦性、離型性、耐凝着性などの機能改善。 |

|---|---|

| 期待効果 | 工具・金型の長寿命化(例:寿命約4倍向上)、メンテナンスコスト・工数の削減、オイルレス(無潤滑)加工の実現、製品品質の向上(例:カジリ傷防止)など、生産性・経済性の向上に直結する成果。 |

| 特徴 | 詳細な解説と写真により、コーティングによる具体的な効果やメカニズムを分かりやすく説明しています。産業用PVDコーティング活用による課題解決のご活用ください。 |

目次

-

金型(K)

- No. K-17 樹脂の射出成形金型のジニアスコートHA適用事例今月の新規掲載事例

- No. K-1 コネクタ部品用 錫メッキ鋼鈑の曲げ加工金型へのジニアスコート HA適用事例

- No. K-2 ABS樹脂部品加工 射出成型金型(エジェクターピン)へのジニアスコート HA 0.5㎛適用事例

- No. K-3 アルミニウム部品加工用位置決め治具へのジニアスコート HA適用事例

- No. K-4 ブリキ缶加工用曲げ金型へのジニアスコート HA 1㎛適用事例

- No. K-5 トルクスネジヘッダーパンチへのジニアスコート IAX適用事例

- No. K-6 エジェクターピン (押出しピン)へのジニアスコート TCX 0.5㎛適用事例

- No. K-7 コネクタ部品用 Niメッキ鋼鈑の曲げ加工金型へのジニアスコート HAX適用事例

- No. K-8 アルミ合金加工金型へのジニアスコート HA 0.5㎛ 適用事例

- No. K-9 SUS304加工金型へのジニアスコートIAXの適用事例

- No. K-10 各種アルミ絞り加工金型へのジニアスコート HA 1㎛適用事例

- No. K-11 アルミのインサート成形金型へのジニアスコートHA1㎛適用事例

- No. K-12 インサート成形金型へのジニアスコートHA0.5㎛適用事例

- No. K-13 銅線と銀接点材のクリンピング(圧着)加工用カシメ金型へのジニアスコートHA 0.5㎛適用事例

- No. K-14 アルミ材のカシメ金型へのジニアスコートHA-DLC 0.5㎛適用事例

- No. K-15 SUS430のプレス加工金型へのジニアスコートIAX適用事例

- No. K-16 樹脂の射出成形金型へのジニアスコートIAX適用事例

-

切削工具(S)

- No. S-1 ギヤ加工用のホブカッターへのジニアスコート ISA適用事例

- No. S-2 アルミダイキャスト成形(ADC12)材へのネジ穴の切削加工ジニアスコート HA 0.1㎛適用事例

- No. S-3 プリント基板(PCBボード)加工用の細径ドリルへのジニアスコート HA 0.1㎛ 適用事例

- No. S-4 ジニアスコート HA 0.1㎛処理したインサートチップでの各種アルミ材の切削加工時の刃先凝着観察

- No. S-5 ジニアスコート HA 0.1㎛処理したハイスタップでのADC12材の切削加工時の刃先凝着観察

- No. S-6 ギヤ加工用のホブカッターへのジニアスコート ISA 適用事例

- No. S-7 穴あけドリルへのジニアスコート ISA適用事例

- 部品(B)

金型

今月の新規掲載事例

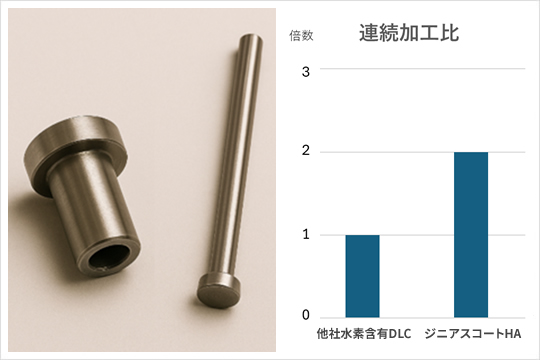

樹脂の射出成形金型のジニアスコートHA適用事例

No. K-17

| 適用製品/用途 | スリーブピン・エジェクターピン / インジェクション成形 |

| 目的、改善機能 | 耐摩耗性向上、摺動性向上、無潤滑(オイルレス)化、工数削減 |

| 詳細 |

( 相 手 材 )ポリエチレン樹脂(PE樹脂) ( 金 型 材 質 ) SKH51 サイズ:Φ10×43L、Φ10×160L ( 適 用 膜 )スリーブピン:ジニアスコートHA 0.1㎛ エジェクターピン:ジニアスコートHA 0.5㎛ |

| 結果 (成果・効果) |

従来、クリーンルーム内で潤滑油を用いた成形作業を行っていました。そのため成形後の製品には潤滑油が付着し、洗浄工程で除去作業を行っていました。優れた摺動性と耐摩耗性を有するジニアスコートHAを適用することで、潤滑油を用いない無潤滑成形が可能となり、洗浄工程が不要となるとともに、製品への潤滑油の付着検査も不要となって大幅な工数削減を実現しました。さらに、クリーンルーム内への油脂類持ち込み問題も解消できています。なお、ジニアスコートHAは高硬度であることから、ピンの耐摩耗性が他社の水素含有DLCと比較して向上し、2倍以上の連続成形も可能となりました。 【POINT】 *耐摩耗性向上 *摺動性向上 *無潤滑(オイルレス)化 *工数削減 |

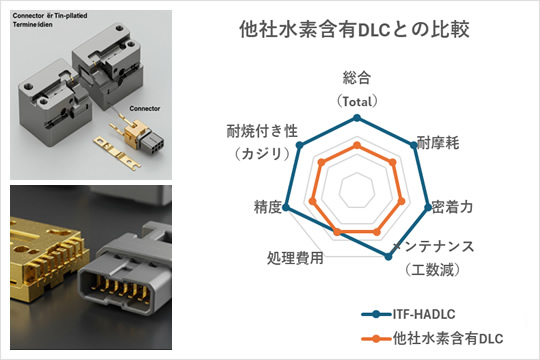

コネクタ部品用 錫メッキ鋼鈑の曲げ加工金型へのジニアスコート HA適用事例

No. K-1

| 適用製品/用途 | 曲げ金型 / 塑性加工 |

| 目的、改善機能 | 耐凝着性向上、耐摩耗性向上、メンテナンス工数低減 |

| 詳細 |

( 被 加 工 材 ) コネクタ用 銅合金(錫メッキ) ( 金 型 材 質 ) 超硬 他 ( 適 用 膜 )ジニアスコートHA 0.1/0.5/1㎛ |

| 結果 (成果・効果) |

ジニアスコートHA 0.1㎛、0.5㎛、1.0㎛を金型形状により選定し、従来品の他社DLC(水素含有)に比べ、寿命を向上できました。生産面では金型メンテナンス作業負荷低減の効果が得られました。 【POINT】 *密着力向上 *耐摩耗性向上(高硬度) *耐凝着性向上 |

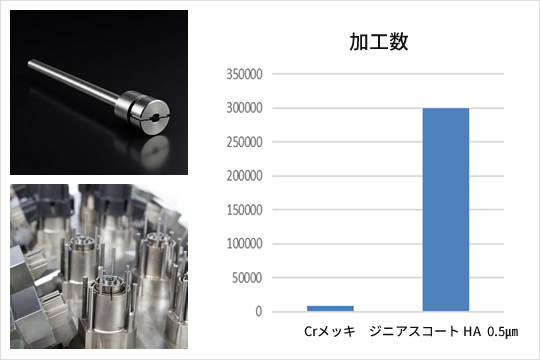

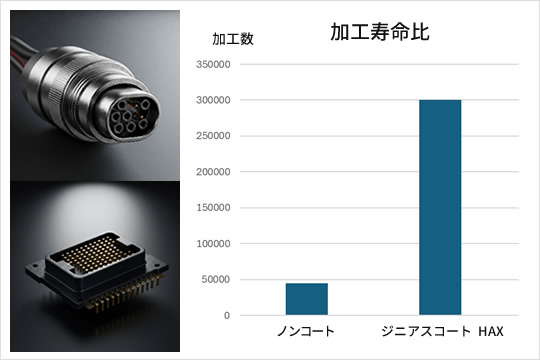

ABS樹脂部品加工 射出成型金型(エジェクターピン)へのジニアスコート HA 0.5㎛適用事例

No. K-2

| 適用製品/用途 | エジェクターピン / 自動車部品 ABS樹脂の射出成型 |

| 目的、改善機能 | 耐摩耗性向上、無潤滑(オイルレス)化、工数削減 |

| 詳細 |

( 被 加 工材 ) ABS樹脂 ( 金 型 材 質 ) S55C ( 適 用 膜 )ジニアスコートHA 0.5㎛ |

| 結果 (成果・効果) |

DLCの摺動特性により無潤滑摺動、オイルレス化が出来ました。さらに、従来のメッキは、膜硬度1000Hv程に対し、ジニアスコートHAは6000Hv程と非常に高硬度なため耐摩耗性が向上し、1,000shot⇒300,000shotと30倍以上の超長寿命化に繋がりました。 【POINT】 *耐摩耗性向上(高硬度膜) *無潤滑化(オイルレス化) *工数削減 |

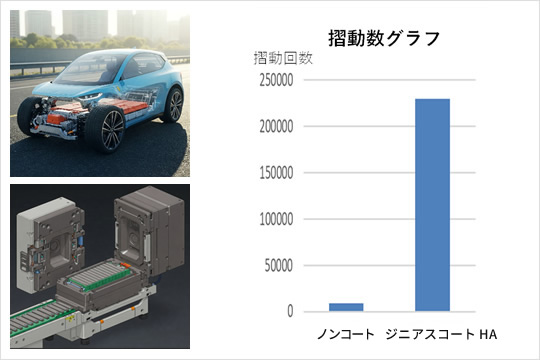

アルミニウム部品加工用位置決め治具へのジニアスコート HA適用事例

No. K-3

| 適用製品/用途 | ガイド / EV用 アルミケース部品加工 位置決め治具 |

| 目的、改善機能 | 耐凝着性向上、不良低減 |

| 詳細 |

( 被 加 工 材 ) Al製電池ケース ( 金 型 材 質 ) SUS304 ( 適 用 膜 )ジニアスコートHA 0.5/1㎛ 膜厚は形状により選定 |

| 結果 (成果・効果) |

ジニアスコートHA 0.5㎛、1.0㎛の適用により、従来品(ノンコート)に比べ、寿命を大幅に改善できました。製品においてはアルミ凝着によるキズの発生を抑えられました。

それにより歩留まりが向上しました。凝着抑制により、製品の位置ズレも減少し加工不良が減少しました。 【POINT】 *耐凝着性向上 *不良低減(歩留まり向上) *メンテナンス工数削減 *チョコ停減少 |

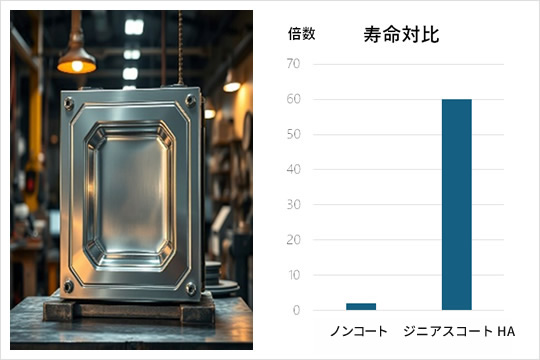

ブリキ缶加工用曲げ金型へのジニアスコート HA 1㎛適用事例

No. K-4

| 適用製品/用途 | 曲げ金型 / ブリキ缶製品(贈答)加工 |

| 目的、改善機能 | 耐凝着性向上、生産性向上 |

| 詳細 |

( 被 加 工 材 ) アルミ製ブリキ缶製品 ( 金 型 材 質 ) HSS サイズ:約60×240×300 ( 適 用 膜 )ジニアスコートHA 1㎛ |

| 結果 (成果・効果) |

ジニアスコートHA 1㎛の適用により、従来品(ノンコート)の約30倍まで寿命を向上できました。生産面では金型研磨のメンテナンスを不要にする効果が得られ、製品品質においては成型品のカジリ傷が発生しないという効果が得られました。 【POINT】 *耐凝着性向上 *不良低減(歩留まり向上) *メンテナンス工数削減 |

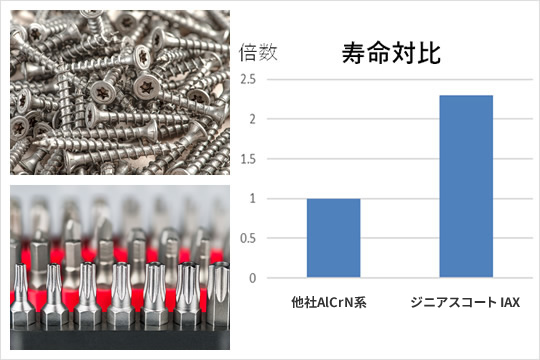

トルクスネジヘッダーパンチへのジニアスコート IAX適用事例

No. K-5

| 適用製品/用途 | パンチ / ネジヘッダー加工 |

| 目的、改善機能 | 耐焼付き性向上・転写対策 |

| 詳細 |

( 被 加 工 材 ) S45C他 ネジ材 ( 金 型 材 質 ) HSS他 ( 適 用 膜 )ジニアスコートIAX |

| 結果 (成果・効果) |

他社AlCr系被膜の2.3倍の寿命延長しました。従来は焼付きが多く、そこを起点にカジリや膜剥がれが発生して、製品不良が多発していた。ジニアスコート IAX適用により、焼付きによるカジリが減少しメンテナンス頻度も減少しました。 【POINT】 *耐焼付き性性向上 *カジリ抑制 *メンテナンス工数削減 |

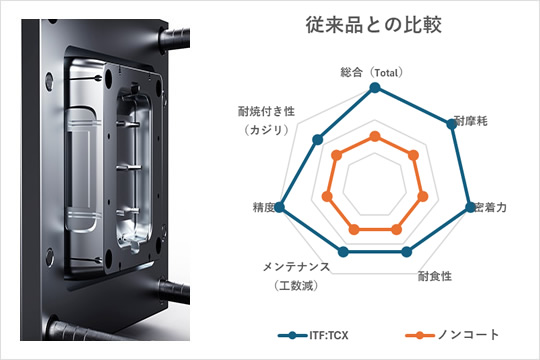

エジェクターピン (押出しピン)へのジニアスコート TCX 0.5㎛適用事例

No. K-6

| 適用製品/用途 | エジェクターピン / フッ素樹脂の射出成形 |

| 目的、改善機能 | 耐焼付き性向上、耐腐食性向上 |

| 詳細 |

( 被 加 工 材 )フッ素系樹脂 ( 金 型 材 質 ) HSS ( 適 用 膜 )ジニアスコート TCX 0.5㎛ |

| 結果 (成果・効果) |

金型材のNAK55(プリハードン鋼)とピン材質HSS材との摺動では、硬度の低い金型(NAK55)が摩耗(スキマが拡大)しますが、低摩擦で耐焼付き性に優れたTCX処理することで摩耗を抑制できました。また、ハロゲン系の耐ガス腐食にも効果がありました。 【POINT】 *耐焼付き性向上 *耐腐食性向上 *製品不良減少 |

コネクタ部品用 Niメッキ鋼鈑の曲げ加工金型へのジニアスコート HAX適用事例

No. K-7

| 適用製品/用途 | パンチ・ダイ・ストリッパー / 抜き加工 |

| 目的、改善機能 | 耐凝着性向上 |

| 詳細 |

( 被 加 工 材 )コネクタ用 銅合金(Niメッキ)又は アルミ材 板厚:0.4㎜ ( 金 型 材 質 )パンチ:超硬 又は ダイス鋼、 ダイ・ストリッパー:ダイス鋼 ( 適 用 膜 )ジニアスコート HAX HAクリアは評価中 |

| 結果 (成果・効果) |

ジニアスコート HAXの適用により、ノンコートと比較し約6倍の寿命延長となりました。どの加工製品も高精度の加工が求められ、弊社DLCの中でも平滑性に優れるジニアスコートHAXが好結果となりました。 【POINT】 *耐凝着性向上 *クリアランス |

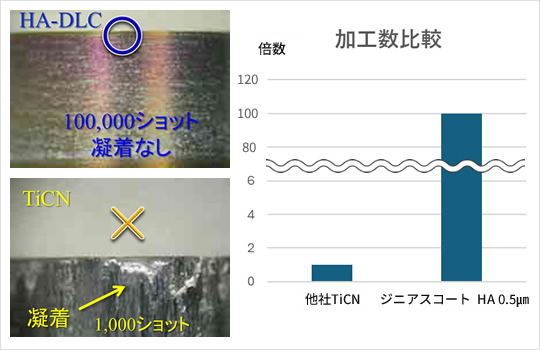

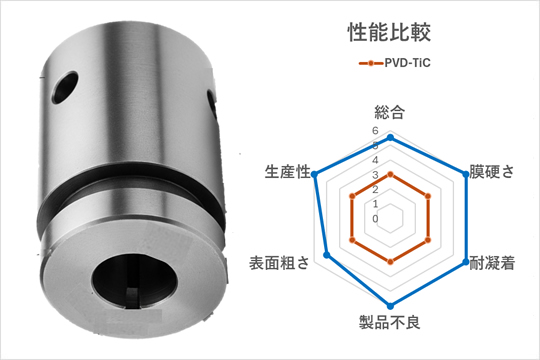

アルミ合金加工金型へのジニアスコート HA 0.5㎛ 適用事例

No. K-8

| 適用製品/用途 | パンチ / 塑性加工 |

| 目的、改善機能 | 耐凝着性向上 |

| 詳細 |

( 被 加 工 材 )A6061-T6 ( 金 型 材 質 )HSS ( 適 用 膜 )ジニアスコート HA 0.5㎛ ※加工条件:非開示 |

| 結果 (成果・効果) |

ジニアスコート HA 0.5㎛の適用により、従来のTiCNコーティングと比較し、凝着がほとんどなくなりました。 加工寿命も100倍に大幅にアップしました。 【POINT】 *耐凝着性向上 *仕上がり |

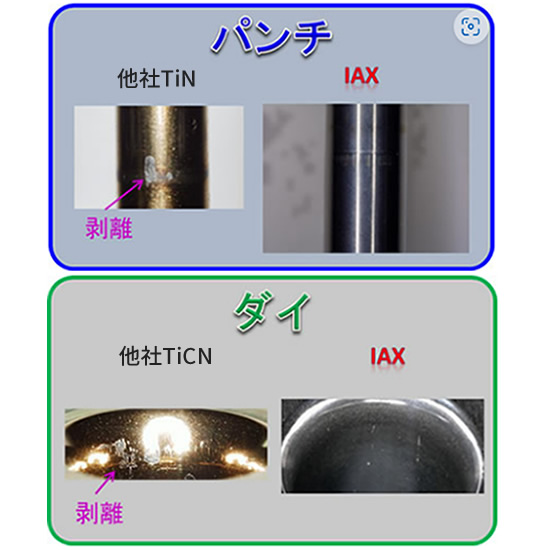

SUS304加工金型へのジニアスコートIAXの適用事例

No. K-9

| 適用製品/用途 | パンチ・ダイ / 塑性加工 |

| 目的、改善機能 | 耐凝着性向上 |

| 詳細 |

( 被 加 工 材 )SUS304 ( 金 型 材 質 )SKD11 ( 適 用 膜 )ジニアスコート IAX ※加工条件:非開示 |

| 結果 (成果・効果) |

パンチ:他社TiN、ダイ:他社TiCN ダイ側の凝着により数百ショットで、製品に筋状のカジリ傷が発生、パンチ・ダイ両方に膜剥離が発生しました。 ジニアスコート IAX適用後はカジリ傷と剥離ともに大幅に減少しました。数万ショット使用可能となり、寿命が100倍以上に大幅にアップしました。 【POINT】 *耐凝着性向上 *仕上がり *不良低減(歩留まり向上) |

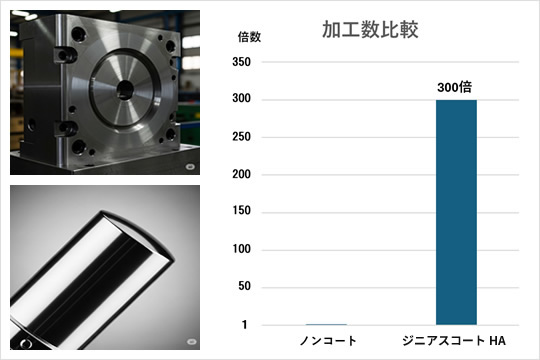

各種アルミ絞り加工金型へのジニアスコート HA 1㎛適用事例

No. K-10

| 適用製品/用途 | 絞り加工金型 / ジニアスコート HA 1㎛適用事例 |

| 目的、改善機能 | 耐凝着性向上、メンテナンス工数軽減、美観 |

| 詳細 |

( 被 加 工 材 ) アルミ合金(0.5t) ( 金 型 材 質 ) 超硬(焼嵌め) サイズ 約Φ80×30t ( 適 用 膜 )ジニアスコート HA 1㎛ |

| 結果 (成果・効果) |

従来品ノンコートの加工寿命が1,000ショットに対し、HADLC 1.0umの適用により寿命は300,000ショットまで300倍向上しました。

金型ダイへのアルミ凝着が抑制できたため、製品外周部へのカジリキズがなくなり製品不良が激減しました。

また金型に付着するアルミを除去するメンテナンス作業を軽減できる効果が得られました。製品の外観では、化粧品などの高い意匠性を要求する製品にも多くの採用実績があります。 【POINT】 *耐凝着性向上 *カジリ低減 *メンテナンス工数軽減 *不良低減(歩留まり向上) |

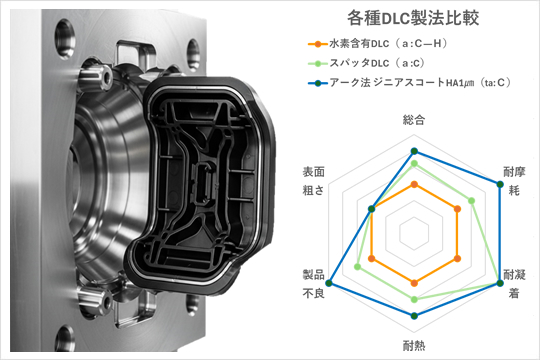

アルミのインサート成形金型へのジニアスコートHA1㎛適用事例

No. K-11

| 適用製品/用途 | 樹脂成形金型 / インサート成形 |

| 目的、改善機能 | 耐摩耗性向上、耐凝着性向上 |

| 詳細 |

( 相 手 材 )アルミA5000系と樹脂 ( 金 型 材 質 ) STAVAX サイズ 23×38×5 ( 適 用 膜 )ジニアスコートHA1㎛ |

| 結果 (成果・効果) |

ジニアスコートHA1㎛の適用により成形温度を高く設定しても凝着が発生しなくなり、寿命延長できました。さらに、適正な温度での加工が可能となり成形不良も低減しました。 樹脂が溶ける温度で金属と一体成形するインサート成形では、他社の水素含有DLC(Hv3000程)よりも、水素フリーDLC(ta:C)であるジニアスコートHA(Hv6000程)が最も効果がありました。耐熱温度が約300℃程の水素含有DLC(a:C-H)よりも、約500℃の遥かに高い耐熱温度を持つジニアスコートHA(ta:C)は、インサート成形においてもアルミの凝着を抑制する効果を発揮しました。 【POINT】 *耐摩耗性向上 *耐凝着性向上 *耐熱性向上 |

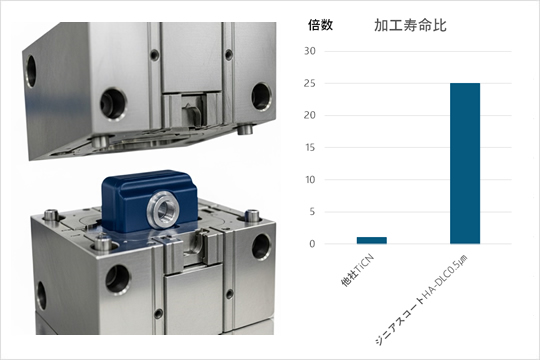

インサート成形金型へのジニアスコートHA0.5㎛適用事例

No. K-12

| 適用製品/用途 | 射出成形金型 / インサート成形 |

| 目的、改善機能 | 耐凝着性向上、生産性向上 |

| 詳細 |

( 相 手 材 )亜鉛メッキ部品+樹脂 ( 金 型 材 質 ) DC53 サイズ 93×38×18 ( 適 用 膜 )ジニアスコートHA0.5㎛ |

| 結果 (成果・効果) |

インサート成形金型で従来適用されていたTiCNコーティングでは、メッキの付着が問題でした。しかし、ジニアスコートHA-DLC(膜厚0.5μm)を導入することで、付着が大幅に抑えられ、成形不良も減少しました。この結果、金型のショット回数が約25倍に増加し、メンテナンスが不要となりました。成形不良の減少により、製品検査の時間も短縮され、全体の効率性が向上しました。 【POINT】 *耐凝着性向上 *製品検査時間短縮 *メンテナンス工数軽減 *不良低減(歩留まり向上) |

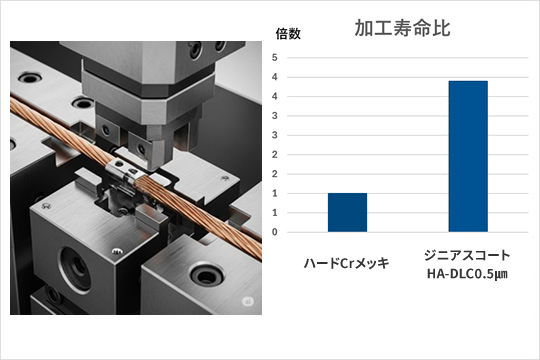

銅線と銀接点材のクリンピング(圧着)加工用カシメ金型へのジニアスコートHA 0.5㎛適用事例

No. K-13

| 適用製品/用途 | カシメ金型 / 銅と銀接点材のクリンピング加工 |

| 目的、改善機能 | 耐凝着性向上、工数低減 |

| 詳細 |

( 相 手 材 )銅線と銀接点 ( 金 型 材 質 ) SKD61 サイズ 100×42×30 ( 適 用 膜 )ジニアスコートHA 0.5㎛ |

| 結果 (成果・効果) |

ジニアスコートHA-DLC (0.5µm) の適用により、従来の潤滑油を使用していたハードクロムメッキでの加工から、無潤滑(オイルレス)での加工が可能になりました。これにより、加工後の洗浄工程が不要となり、工程削減に貢献。さらに、寿命も約4倍に向上し、生産性と経済性が大きく改善しました。 【POINT】 *耐凝着性向上 *無潤滑(オイルレス)化 *工数低減 *チョコ停減少(生産性向上) |

アルミ材のカシメ金型へのジニアスコートHA-DLC 0.5㎛適用事例

No. K-14

| 適用製品/用途 | カシメ金型 / A7000系材のカシメ加工 |

| 目的、改善機能 | 耐凝着性向上、不良低減 |

| 詳細 |

( 相 手 材 )アルミ合金(A7000系) ( 金 型 材 質 ) S45C サイズ Φ25×110L×Φ33 ( 適 用 膜 )ジニアスコートHA0.5㎛ |

| 結果 (成果・効果) |

従来のPVDコーティングであるTiC (約3µm)では、非鉄金属のアルミが金型に凝着し、カジリキズによる製品不良が多発していたが、アルミとの反応性が低いHA-DLCの採用により、この製品不良が激減し安定した生産が可能になった。 【POINT】 *耐凝着性向上 *不良低減(歩留まり向上) *生産性向上 |

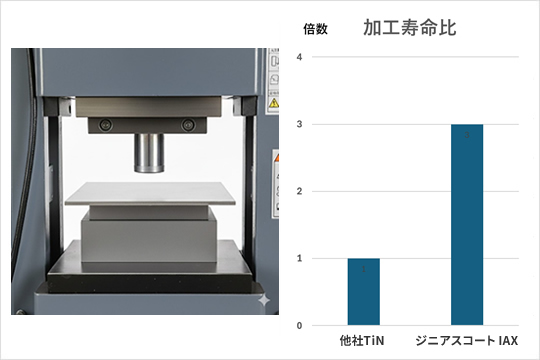

SUS430のプレス加工金型へのジニアスコートIAX適用事例

No. K-15

| 適用製品/用途 | プレス金型 / 抜き加工 |

| 目的、改善機能 | 耐摩耗性向上、耐チッピング性向上 |

| 詳細 |

( 相 手 材 )SUS430 板厚6.5t ( 金 型 材 質 ) SKD11 サイズ:非開示 ( 適 用 膜 )ジニアスコートIAX |

| 結果 (成果・効果) |

従来の他社TiNコーティングでは、厚板6.5mmの加工において、パンチ逃げ面の摩耗とエッジ部への衝撃による膜のチッピングが原因で製品不良が発生していましたが、高硬度と高靭性を両立したAlCrN系超多層膜「ジニアスコートIAX」を採用いただき、逃げ面摩耗及びチッピングを抑制することができました。その結果、工具寿命が3倍になり工具交換頻度とメンテナンス工数を大幅に削減できました。 【POINT】 *耐摩耗性向上 *耐チッピング性向上 *工具費低減 *生産性向上 |

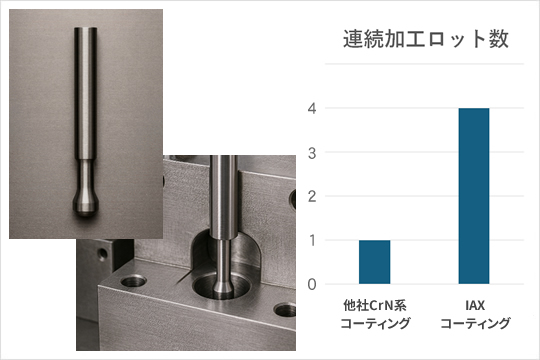

樹脂の射出成形金型へのジニアスコートIAX適用事例

No. K-16

| 適用製品/用途 | バルブピン / インジェクション成形 |

| 目的、改善機能 | 離形性向上、耐摩耗性向上、生産性向上 |

| 詳細 |

( 相 手 材 )アクリロニトリルスチレン樹脂(AS樹脂) ( 金 型 材 質 ) ASP23 サイズ:Φ10×200L ( 適 用 膜 )ジニアスコートIAX |

| 結果 (成果・効果) |

従来使用されていた他社製CrN系コーティングでは1ロットごとに金型のメンテナンス作業が必要でしたが、離形性の良い被膜と高硬度で耐摩耗性に優れる被膜を超多層に積層したIAXコーティングを適用したことで、樹脂材料の固着と金型の摩耗も抑制できた結果、4ロット以上の連続成形が可能となりました。その結果、射出成形の生産性が大幅に向上しました。 【POINT】 *離形性向上(固着抑制) *耐摩耗性向上 *メンテナンス頻度減少 *生産性向上 |

切削工具

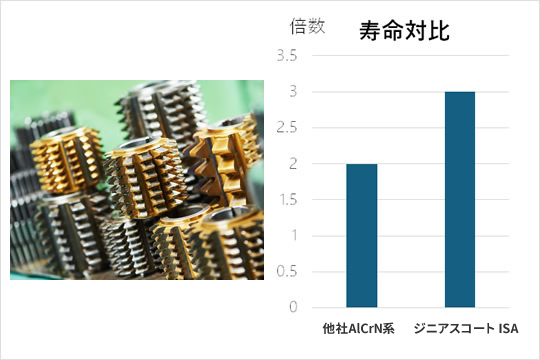

ギヤ加工用のホブカッターへのジニアスコート ISA適用事例

No. S-1

| 適用製品/用途 | ホブカッター / 歯切り加工 |

| 目的、改善機能 | 耐チッピング性向上、耐摩耗性向上 |

| 詳細 |

( 被 加 工 材 )SCM415 ( 金 型 材 質 )HSS サイズ Φ80×180L ( 適 用 膜 )ジニアスコート ISA 加工条件:非開示 |

| 結果 (成果・効果) |

超多層のジニアスコート ISAの適用により、従来のAlCrN系膜に対し、約1.5倍の加工ができた。50%寿命延長しました。耐熱温度、膜硬さも従来膜と同等ではあるが、膜構造が超多層にすることでチッピングサイズが縮小し寿命延長を実現しました。 【POINT】 *超多層膜 *チッピングサイズ縮小 *耐摩耗性向上 |

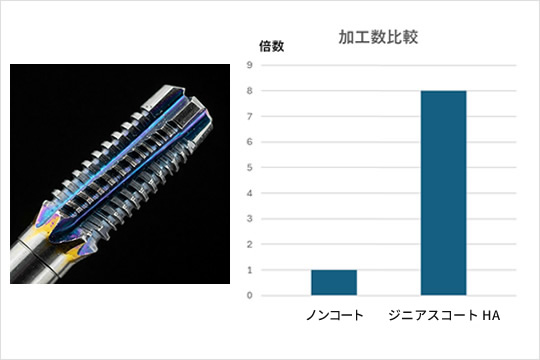

アルミダイキャスト成形(ADC12)材へのネジ穴の切削加工ジニアスコート HA 0.1㎛適用事例

No. S-2

| 適用製品/用途 | 切削タップ / 切削加工 |

| 目的、改善機能 | 耐凝着性向上、生産性向上 |

| 詳細 |

( 被 加 工 材 )アルミ合金(ADC12) ( 工 具 材 質 )HSS ( 適 用 膜 )ジニアスコート HA 0.1㎛ 加工条件:非開示 |

| 結果 (成果・効果) |

HA-DLC 0.1μmコーティングの適用により、従来品ノンコートに比べ、寿命を8倍以上の加工で凝着発生を抑制できました。 ノンコート品では直ぐに凝着が発生しましたが、ジニアスコート HA 0.1㎛することで凝着の発生を抑制でき、大幅に寿命向上できました。タップの凝着抑制によりカジリ発生が減少、ネジ穴不良となるダイキャスト成型からやり直し(製品不良)も減少しました。 【POINT】 *耐凝着性向上 *カジリ低減 *不良低減(歩留まり向上) |

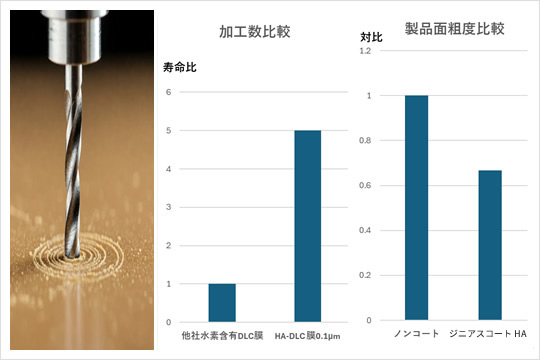

プリント基板(PCBボード)加工用の細径ドリルへのジニアスコート HA 0.1㎛ 適用事例

No. S-3

| 適用製品/用途 | 細径ドリル / 切削加工 |

| 目的、改善機能 | 耐凝着性向上、耐熱性向上 |

| 詳細 |

( 被 削 材 )プリント基板(PCBボード) ( 工 具 材 質 )超硬 サイズ:Φ3mm ( 適 用 膜 )ジニアスコート HA 0.1㎛ 加工条件:詳細非開示(ドライ加工) |

| 結果 (成果・効果) |

ジニアスコート HA 0.1㎛の適用により、従来品の他社水素含有DLCに比べ、寿命を5倍向上できました。 ノンコートでの比較では製品の穴内面粗度が改善された。Ra(㎛)で約2/3となりました。 【POINT】 *耐凝着性向上 *耐摩耗性向上 *仕上がり *耐熱性向上 |

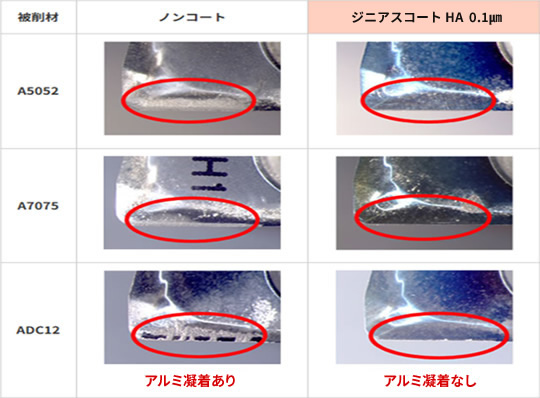

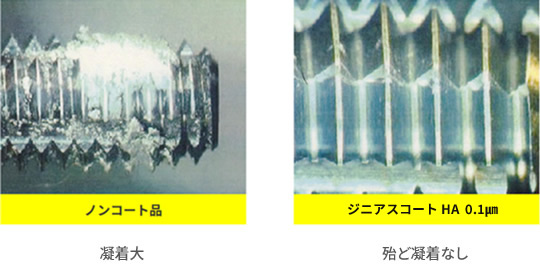

ジニアスコート HA 0.1㎛処理したインサートチップでの各種アルミ材の切削加工時の刃先凝着観察

No. S-4

| 適用製品/用途 | インサートチップ / 切削加工 |

| 目的、改善機能 | 耐凝着性向上 |

| 詳細 |

( 被 削 材 )アルミ合金3種:A5052、A7075、ADC12 ( 工 具 材 質 ) 超硬 ( 適 用 膜 )ジニアスコート HA 0.1㎛ 加工条件:V=30m/min.Fz0.15mm/t. Tool=WEM3032E.切削長=36m.Dry |

| 結果 (成果・効果) |

ジニアスコート HA 0.1㎛の適用により、ノンコート品と比べ、凝着が抑制できました。凝着が少ない為、製品カジリも抑制でき歩留まり向上にも繋がりました。 【POINT】 *耐凝着性向上 *仕上がり |

ジニアスコート HA 0.1㎛処理したハイスタップでのADC12材の切削加工時の刃先凝着観察

No. S-5

| 適用製品/用途 | 切削タップ / 切削加工 |

| 目的、改善機能 | 耐凝着性向上 |

| 詳細 |

( 被 削 材 )ADC12 ( 工 具 材 質 )HSS ( 適 用 膜 )ジニアスコート HA 0.1㎛ 加工条件:V=20m/min.F=1.061m/min |

| 結果 (成果・効果) |

ジニアスコート HA 0.1㎛の適用により、従来品のノンコートと比較し、凝着がほとんどなくなりました。 【POINT】 *耐凝着性向上 *不良低減(歩留まり向上) |

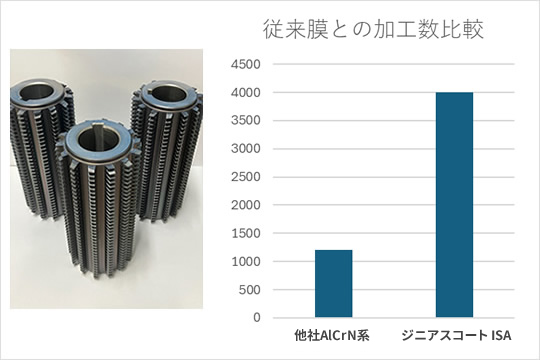

ギヤ加工用のホブカッターへのジニアスコート ISA 適用事例

No. S-6

| 適用製品/用途 | ホブカッター / 歯切り加工 ( 最終製品:車載用ギヤ ) |

| 目的、改善機能 | 耐チッピング性向上、耐摩耗性向上 |

| 詳細 |

( 被 削 材 )SCr420 ( 工 具 材 質 )材質 : HSS サイズ : Φ70×150L ( 適 用 膜 )ジニアスコート ISA 加工条件:V=150m/min.N=680rpm.加工数4000個 |

| 結果 (成果・効果) |

従来の他社AlCrN系PVDコーティングで1200個加工に対し、ジニアスコート ISAの適用により4000個加工できました。233%寿命延長。耐熱温度、膜硬さも従来膜と同等ではあるが、膜構造を超多層にすることで寿命延長を実現しました。 【POINT】 *超多層膜 *チッピングサイズ縮小 *耐摩耗性向上 |

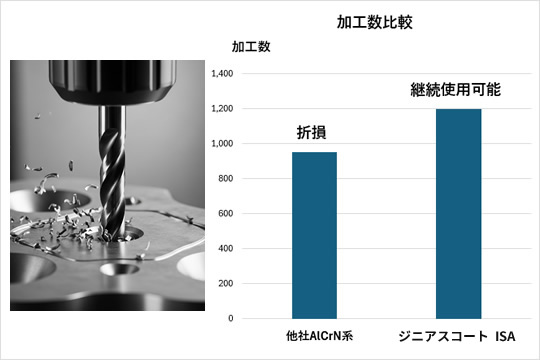

穴あけドリルへのジニアスコート ISA適用事例

No. S-7

| 適用製品/用途 | 穴あけドリル/金属部品穴あけ加工 |

| 目的、改善機能 | 耐摩耗性向上 |

| 詳細 |

( 被 削 材 )S45C ( 工 具 材 質 ) 超硬 サイズ Φ8㎜(オイルホール付き) ( 適 用 膜 )ジニアスコート ISA 加工条件:Vc=100m/min.f=0.18㎜/rev.wet (水溶性クーラント) |

| 結果 (成果・効果) |

穴深さ40mmで水溶性クーラントでの穴あけ加工にジニアスコート ISAを適用した事例。従来のAlCrN系被膜は950個加工で折損したのに対し、ジニアスコート ISAでは1200個加工まで使用でき、まだ継続して加工できる状態でした。 【POINT】 *耐摩耗性向上 *超多層膜 *生産性向上 |

部品

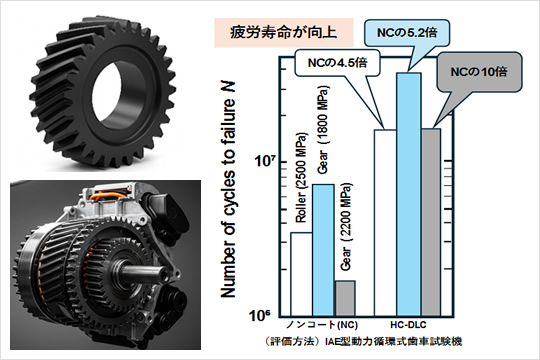

歯車(ギア)へのジニアスコート HC -DLC適用事例

No. B-1

| 適用製品/用途 | 歯車(ギア) / モーター・減速機・ミッション |

| 目的、改善機能 | 耐面圧疲労強度、低摩擦 |

| 詳細 |

( 相 手 材 )SCM415(Roller試験)、SCM420(Gear試験) ( 工 具 材 質 )同上 ( 適 用 膜 )ジニアスコート HC-DLC |

| 結果 (成果・効果) |

歯車(ギア)にジニアスコート HC -DLC適用により、耐スカッフィング性が向上しノンコート品と比べて5~10倍の寿命延長、低摩擦に繋がりました。

相手材の摩耗抑制にもつながり、面粗さも改善されました。 試験条件など、詳しく知りたい場合は、HPからお問合せください |

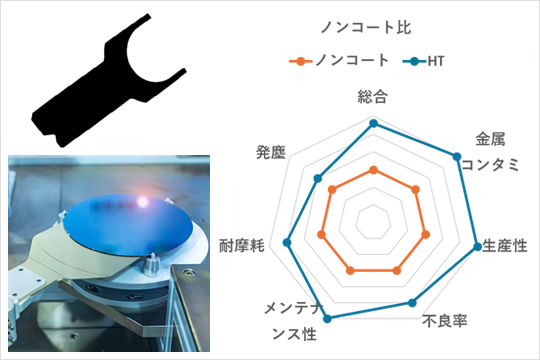

シリコンウエハ搬送用アームへのジニアスコート HT 3㎛ 適用事例

No. B-2

| 適用製品/用途 | アルミナアーム / シリコンウェハ搬送 |

| 目的、改善機能 | 発塵抑制、耐摩耗性向上 |

| 詳細 |

( 相 手 材 )シリコンウェハ ( アーム材質 )アルミナ ( 適 用 膜 )ジニアスコート HT 3㎛ |

| 結果 (成果・効果) |

ジニアスコート HT 3㎛の適用により、シリコンウエハとの接触で生じる発塵を防止できました。

Cr系やTi系のPVDコーティング(窒化膜)を使わず、軽元素である炭素が主成分のジニアスコート HT 3㎛を適用することでシリコンウエハへの金属コンタミ発生リスクを軽減できました。 【POINT】 *絶縁物(アルミナ)への処理 *コンタミ防止 *耐発塵性向上 *耐摩耗性向上 |

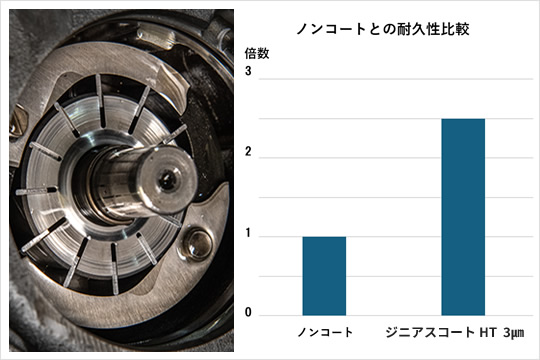

ベーン(ポンプ・チラー・エアコン・車載用)へのジニアスコート HT 3㎛適用事例

No. B-3

| 適用製品/用途 | ベーン / ポンプ内の液体・気体の移送 |

| 目的、改善機能 | 耐摩耗性向上、摺動性向上(低摩擦) |

| 詳細 |

( 相 手 材 )鋳鉄 ( ベーン材質 )SKH51 サイズ 15×25×1t ( 適 用 膜 )ジニアスコート HT 3㎛ |

| 結果 (成果・効果) |

ジニアスコート HT 3㎛ の適用により、摺動性が向上した回転ベーンとケーシング(鋳鉄)間の摩耗を抑制し寿命が2.5倍になりました。 【POINT】 *耐摩耗性向上 *摺動性向上(低摩擦) *メンテナンス工数軽減 |