ジニアスコートF

「あらゆる基材にDLCを」の夢を実現したオンリーワン技術!!

DLCは、摺動性を向上させる表面処理として広く活用されていますが、その硬さ、脆さと基材の耐熱性により、高分子材料への処理が困難でした。

当社では、低温プロセスが可能で独自のフレキシブル構造をもつDLCを開発し、高分子上へのDLCコート「ジニアスコート F」として提供しています。

- 高分子基材にダメージを与えない低温プロセス

- ゴムのすべり性向上、固着防止

- 樹脂の耐摩耗性向上

膜種(基本構造)

水素を含有したアモルファス構造のDLC層(a-C:H)。

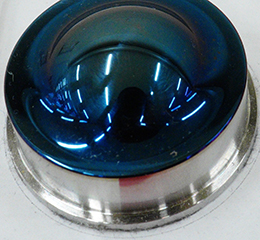

顕微鏡写真

ジニアスコートFの表面拡大写真

左は膜厚が0.01μm、右は膜厚が1.0μmになっています。

ジニアスコートFは、ゴムや樹脂の表面に、小さなタイルを敷き詰めたような構造で堆積して基材の表面を覆います。

下の写真では、クラックのように見える部分があるために、柔軟な基材の変形に追従し、膜が剥がれ落ちることなく、機能を発揮します。

基本物性

DLC

a-C:H

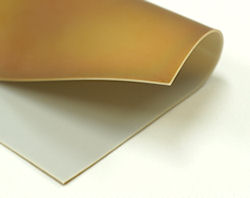

薄茶~茶褐色

(膜厚による)

60~1200Hv

0.3~2μm

高周波プラズマ

CVD

60~80℃

350℃

不可

基本特性

Average

Excellent

Excellent

-

Average

Average

Excellent

Good

※密着力については一般的なDLCの認識を水準として判定

特徴

-

1.はがれにくいから効果が長持ち

ゴムや樹脂のコーティング処理はDLCの他にも様々ありますが、ゴムや樹脂の設計に携わる方の中には、「コーティングをしても、しばらく使っているうちにコーティングが剥がれてしまったら意味が無いから、あまりコーティングに頼りたくない」という考えを持つ人も少なくないようです。

しかしながら、ジニアスコートFは、他のコーティング処理に比べて遥かに高い硬度と密着力を持っています。 その為、従来のコーティングのように、「そのうち剥がれる」という心配をしていただかなくても良いのです。まずは、サンプルコーティングをお試しいただき、ご評価の上、是非コーティングを活かした設計をしてみてください。 これまで、材料の改良等で苦労したことが、とても簡単に解決できるかもしれません。 -

2. ゴムや樹脂(プラスチック)などの柔軟性に富む高分子材料をコーティング

DLCを始め、セラミックコーティングというと、鋼材や合金、ガラスなど、硬い材料を、より硬くするために用いられる技術というイメージがありましたが、ジニアスコートFはそのイメージと正反対のアプローチで開発されたコーティングです。 ゴムや樹脂(プラスチック)など、柔軟な基材をコーティングすることを目的に開発されており、基材の持つ柔軟性や伸縮性を損なうことなく耐摩耗性や摺動性を飛躍的に向上させます。

-

3. ゴムの課題を解決

パッキンやシール材などにゴムを使う場合、相手材への固着、環境中の様々な物質による劣化、ゴム内の成分の溶出・析出などのトラブルに悩まされることが多いですが、ジニアスコートFをコーティングすることで、これらの問題を解決できる可能性があります。

-

4. クッション性+高摺動性+耐摩耗性を併せ持つ新しいゴム材料の開発が可能に

ゴムのクッション性や樹脂の軽さを活かし、よくすべり、しかも摩耗しにくいといった、新しい機能を持つ部品の開発が可能になります。

ゴムの表面処理で良く利用されるフッ素コーティングは、一般的に硬度がHv300~500程度ですが、 ジニアスコートFでは、最大Hv1200まで上げることが可能です。(テフロンとの摩耗比較試験データ) しかも、DLCならではの相手材への攻撃性の低さも利点の1つになります。 -

5. フッ素ドーピングで、離型性、非粘着性を向上したF-DLCも提供可能

ジニアスコートFの膜中にフッ素成分を含有させることで、離型性や非粘着性を高めることが可能です。

-

6. 極低温プロセス

ジニアスコートFは、高周波プラズマCVDプロセスで成膜しますが、その処理温度は60~80℃程度。

-

7. 硬度の調整が可能

膜硬度は、Hv60~1200の間で調整することが可能です。

低硬度ゴムなどの軟らかな基材から、PPSやPEEKなどの硬い基材まで、適切な硬度に調整したDLCをコーティングすることが可能です。

標準試験データ(特性比較データ)

-

摩擦係数低減効果の検証

各種ゴムや樹脂にジニアスコートFによるDLCコーティングを行った場合の摩擦係数低減効果を評価しました。

EPDMやウレタンゴム、シリコンゴムなどのゴムの種類に関わらず、一様に摩擦係数を低下させることができることが確認できました。

この効果により、ゴムの柔軟性を活かしつつ、摺動性に優れた部品を開発することも可能になります。

-

耐摩耗性改善効果の検証

ポリテトラフルオロエチレン(PTFE、テフロン®)にジニアスコートFによるDLCコーティングを行った場合の耐摩耗性改善効果を検証しました。

下の表の通り、未処理の状態に比べて摩耗量が格段に少なくなっていることが確認できました。

これは、摩耗試験の間、DLCコーティングが削り落とされたり、剥離脱落することなくPTFEの表面を保護していたとも言える結果です。

相性データ

ここでは、各種合成ゴム材料へのジニアスコートFの適用可否と注意点を紹介します。

添加剤等の配合により条件が替わりますので、試験成膜をおすすめします。

| 名称 | 表記 | コート可否 | 問題点 |

|---|---|---|---|

| シリコンゴム | SiR | ○ | 離型剤 |

| エチレン・プロピレンゴム | EPDM | △ | 離型剤・オイル |

| EPT | △ | 離型剤・オイル | |

| ニトリルゴム | NBR | × | 離型剤・オイル |

| 水素化ニトリルゴム | H-NBR | × | オイル |

| フッ素ゴム | FKM | ◎◎ | |

| クロロブレンゴム | CR | ◎ | |

| プチルゴム | IIR | ◎ | 離型剤・オイル |

| ウレタンゴム | U | ◎ | |

| イソプレンゴム | IR | ◎ |

以下の表は、各種樹脂材料へのジニアスコートFの適用可否の一覧です。

添加剤等の配合により条件が替わりますので、試験成膜をおすすめします。

| 名称 | 表記 | コート可否 |

|---|---|---|

| アクリロニトリル・ブタジエン・スチレン | ABS | △ |

| 4フッ化エチレン | PTFE | ◎ |

| アクリル | PMMA | × |

| エポキシ樹脂(ガラス線維充填) | EP | ◎ |

| ポリアミド | PA | ○ |

| ポリアセタール | POM | × |

| フェニール・ホルムアルデヒド樹脂 | PF | ◎ |

| ポリカーポネート | PC | × |

| ポリプロピレン | PP | ◎ |

| ポリ塩化ビニルデン | PVdC | ◎ |

| ポリイミド | PI | ◎ |

| ポリウレタン | PUR | ◎ |

| ポリフェニレンサルフィイド | PPS | ◎ |

| ポリエーテルエーテルケトン樹脂 | PEEK | ◎ |

除膜、再コーティングについて

不可

用途と効果

低摩擦特性(高摺動性)に優れ、また耐摩耗性も良いという利点を活かし、機械や自動車の摺動部品や軸受部品などに多用されています。

自動車部品

オイルやラジエターなどのパッキンやシール材では、油分や溶剤成分等での材料劣化の防止と固着の防止に役立てています。

燃油ホースや燃料系部品のコネクタなどでも、燃料による材料劣化の防止を目的として利用されます。

食品・医療分野

ジニアスコートFは、中間膜を持たず、ゴムや樹脂の表面に直接DLCを成膜しますが、DLCの構成要素が炭素と水素であり、 安全性が高いことから、食品や医療の分野で安心して利用できるコーティングとして注目されています。

機械部品、治具部品

昨今の軽量化や、軽量化による省電力化、部品製造コストの削減などのニーズに沿って、機械等の部品を金属から樹脂に置き換える動きが加速してますが、その際、課題となるのが、摩耗や劣化といった問題です。

この様な部品におけるジニアスコートFの採用メリットは、摩耗の防止と化学的劣化の防止です。

特に摺動性や滑走性が求められる部品や可動部品においては、摩擦による摩耗も激しくなるため、ジニアスコートFをコーティングすることにより表面硬度を高めることが有効です。

また、オイルや溶剤、薬剤等に曝される部品においては、それらの成分による化学的劣化を防止するために、ジニアスコートFをコーティングして、表面を保護することが効果的です。