ジニアスコートHT

DLCは、低摩擦で科学的に不活性であるため、摺動部品に適した膜ですが、様々な使用環境での最高のパフォーマンスを発揮するためには形状、使用環境に応じたプロセス、 構造のカスタム設計が不可欠です。 当社では、プラズマ制御と基板制御を独立させることにより、カスタム設計可能なテーラーメイドDLC「ジニアスコート HT」を提供しています。

- 20μmまでの厚膜設計、硬度設計、軟質金属やセラミックへの成膜、耐スクラッチ性

膜種(基本構造)

水素を含有したアモルファス構造のDLC層(a-C:H)。

DLC層を内層と表層で硬さを変えるなどの調整が可能。

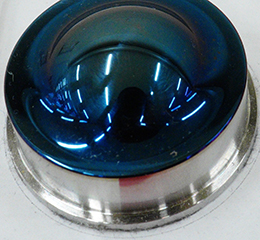

顕微鏡写真

ジニアスコートHTの走査顕微鏡写真

コーティング断面を走査顕微鏡(SEM)で撮影した写真です。

基板との界面の密着性の高さと、DLC表面が非常に平滑なことが確認できます。

基本物性

DLC

a-C:H

灰~黒

500~2000Hv

1~20μm

プラズマ

CVD(PIG)

150~250℃

350℃

可

基本特性

Excellent

Good

Good

Good

Excellent

Good

Excellent

Excellent

※密着力については一般的なDLCの認識を水準として判定

特徴

-

1.DLCの膜組成を自由に調整できる画期的なDLCコーティング

DLCに求められる低摩擦、耐摩耗、耐凝着といった長所を、最大限活かすため、DLC膜の厚みや硬度、積層構造を細かく調整することができます。

-

2.軟質基材に対応するためのDLC膜硬度の傾斜構造化

基材がアルミや銅などの軟質金属の場合、いきなり剛性率やヤング率の高いDLC膜をコーティングしても追従することができず、脆い膜になってしまいます。(右図上)

そこで、基材に近いところは、軟質のDLCをコーティングし、徐々に成膜するDLCの硬度を上げて目的の表面硬度に近づけていくような「傾斜構造」を実現することができます。(右図下)

-

3. 膜全体の堅牢性と低相手攻撃性を両立するための2層構造化

膜の大半は硬度の高いDLCをコーティングし、表層だけを低硬度のDLCでコーティングすることで、全体としては堅牢性を保ち、 表面はなめらかで相手材を傷つけにくいDLCコーティングを実現することができます。

-

4. 20μmまでの厚膜化が可能

自動車のバルブやカム、トランスミッションなど、過酷な摺動条件で使用される部品は、十分な厚みを持つDLCコーティングで部品の長寿命化を図ります。

HTグレードでは、内部応力を自由に調整できるため、20μmの厚膜でも基材や膜自身にストレスを与えることなく生成することが可能です。

成膜効率に優れたプロセスですので、厚みのある膜もスムーズに生成できます。

-

5. 比較的粗い基材表面でも高密着な成膜が可能

膜応力を抑制することにより、比較的面粗度の大きな表面においても、他のDLC膜より、高密着性な被膜形成が可能です。

-

6. 潤滑状態での優れた性能

ジニアスコートHTは、潤滑状態での摺動性に特に優れています。

-

7. 耐腐食性、耐凝着性に優れたコーティング

DLCは、そもそも化学的に大変安定した化合物ですので、腐食性ガスや溶剤、薬品等への耐久性を高めることが可能になります。

また、鉄鋼、アルミ材、超硬合金等、多くの相手材に対して、凝着が発生しにくいことも魅力です。 -

7. アルミ合金・銅合金などの軟質材料や、セラミック・アルマイト(※)・樹脂(※)などの絶縁物にもコーティング可能

独自の応力制御技術とバイアス制御技術により、これらコーティングが困難な基材にも密着力よくコーティング可能です。

(※)種類により、コーティングできない場合があります。

標準試験データ(特性比較データ)

-

・境界潤滑状態での耐焼き付き性改善効果の評価データ

表面をコーティングした鋼材(SKH51)に同じ鋼材を押し付けて摩擦が生じるように回転させ、徐々に押し付ける強さを強くしていった場合に、どの程度の圧力で焼き付きが発生するかを比較したグラフです。 潤滑油としてSM5W30油を極少量塗布しています。

下のグラフのように、TiNやCrNでは早期に比較的低い面圧で焼き付きが発生しますが、DLCの場合焼き付きが始まる面圧が高くなっていることが確認できます。特にジニアスコートHTでは、優れた効果を発揮しています。【往復摺動試験条件】

- ・ピン:SKH51

- ・ディスク:SKH51

- ・潤滑油:SM5W30油(1滴塗布)

- ・往復ストローク長:40mm

- ・速度:360rpm(平均:0.48m/sec、最高約1m/sec)

- ・荷重:20kgから5kg刻みでアップ

相性データ

| 基材 | 炭素鋼 | 合金工具鋼 | ハイス | ハイテン | SUS | 軸受鋼 | 超硬合金 | セラミック | 樹脂 |

|---|---|---|---|---|---|---|---|---|---|

| HT | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | △ |

※成膜温度に耐えられる材料であることが前提となります。

| 相手材 | 炭素鋼 | 工具鋼 | ハイテン | SUS | 鋳鉄 | 銅 | アルミ合金 | プラスチック |

|---|---|---|---|---|---|---|---|---|

| HT | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

除膜、再コーティングについて

可能(膜厚、形状により一部不可)

用途と効果

各種自動車部品、産業機械部品全般に適用可能なDLCです。 CVD特有の良好な表面粗さを有し、スプライン形状などへのコーティングも高密着を実現します。また、水素含有DLCの特徴として貧潤滑、無潤滑でも油中摺動に近い摩擦係数を示します

自動車部品

シリンダーヘッド、ガスケット、カム、吸排気バルブ、トランスミッションなど、過酷な摺動条件で使われる部品においては、ジニアスコートHTの厚膜コーティングが最適です。

製造設備

産業機器や組立治具、検査治具などには駆動部や可動部など、摺動を伴う部品がありますが、これらにグリースを塗ると、グリースの塗り替えや摩耗した部品の交換など、定期的にメンテナンスを行う必要があります。

そこで、DLCコーティングを施すことにより、給油や部品の交換などによるメンテナンスを減らすことができ、機械の稼働率を高めることができます。

機械部品、治具部品

DLCは、摺動性に優れることから、機械や車、OA機器など、様々な動力系部品や可動部品、軸受部品等に適しています。

搬送機構を備えた機械で、搬送物との摩擦摩耗が激しい部分へのコーティングも効果的です。

赤外線利用機器のレンズやガラス面へのコーティング

DLCは絶縁体であるガラス等へもコーティング可能です。 また、赤外線透過率が高いため、赤外線センサーのレンズや、レジのバーコードリーダーのガラス面の防傷用途に用いられています。

なお、レンズ等へのコーティングの場合、屈折率等の条件に応じて、膜を調整することが可能です。

プラスチック・ゴム金型

プラスチック成型金型や合成ゴム成形金型における腐食性ガスへの耐性が強く、また、離型性にも優れることから、金型のメンテナンス性の改善はもとより製品離型時の割れ、カケ等の防止に繋がります。

表面平滑性が高いため、鏡面仕上げの金型にも適用しやすくなっています。