FINE COATING MACHINE

ファインコーティング

装置販売

今までにない低コスト

短サイクル(当社従来比)の

コーティング処理を可能とした

次世代アークイオンプレーティング装置です。

FINE COATING MACHINE

ファインコーティング

装置販売

今までにない低コスト

短サイクル(当社従来比)の

コーティング処理を可能とした

次世代アークイオンプレーティング装置です。

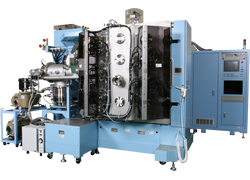

ITFのPVD装置はアークイオンプレーティング法,スパッタリング法の2種を主に採用しており、 アークイオンプレーティング法では弊社独自の蒸発源による高い密着力と平滑な膜が特⾧です。スパッタリング法ではピンホールが少ない超平滑な膜が形成でき、多彩な応用が可能です。

PVDとは?当社は1985年からアーク放電を利用した成膜装置の開発に取り組んできました。当社技術の根源である高電圧技術・真空技術を基礎として、長年の研究開発によって生み出された技術を適用し、膜の平滑性をはじめとする各種性能が高く、またコストパフォーマンスに優れた装置をご提供しています。

優れた膜の平滑性

生産性を維持した上で、アーク放電で見られるドロップレットの発生・付着を極力減らし、耐摩耗性の高い高品質な成膜ができます。

各種膜の成膜見本をご用意しておりますので、ご希望の方はお申込みいただければ送付させていただきます。

リーズナブルな価格

当社製装置は、京都市の工場で、ISO9001システムの基、厳格な品質基準で1台1台製造しています。 主要パーツの大部分は日本製で製造は社内で実施し、またお客様との直接取引を基本とする事で他社よりもリーズナブルな価格で装置を提供できています。

日本アイ・ティ・エフ株式会社では、お客様のニーズに沿ったPVD コーティング装置の販売実績が多数あります。

その範囲は日本国内だけでなくアジア・北米にも広がっており、日本国外での購入をご検討の場合でも装置販売やアフターサービスが可能です。

弊社 PVD 装置とアフターサービスへの高い満足度から 2 台目・ 3 台目の追加導入の際にも弊社を選んでいただいております。

従来の基本モデルで、蒸発源搭載フランジが丸型。金属窒化膜の低温コートや、DLC成膜装置のプラットフォームとして活躍しています。

カタログダウンロード

従来の基本モデルで、蒸発源搭載フランジが丸型。金属窒化膜の低温コートや、DLC成膜装置のプラットフォームとして活躍しています。

カタログダウンロード

新規開発モデルで、蒸発源搭載フランジを矩形にして、アーク蒸発源の多数搭載や、スパッタ源の搭載を容易にしました。金属窒化膜コートの中心モデルです。

カタログダウンロード

新規開発モデルで、蒸発源搭載フランジを矩形にして、アーク蒸発源の多数搭載や、スパッタ源の搭載を容易にしました。金属窒化膜コートの中心モデルです。

カタログダウンロード

| 方式 | 膜分類 | M500C | M500D | M720E | MF720 | iDS-mini | iDS-500 | iDS-720 | iDS-1000 |

|---|---|---|---|---|---|---|---|---|---|

| アーク法 | 金属窒化膜(*) | 〇 | 〇 | 〇 | × | 〇 | 〇 | 〇 | 〇 |

| DLC(**) | 〇 | 〇 | 〇 | 〇 | 〇 | × | × | 〇 | |

| スパッタ法 | 金属窒化膜(*) | × | × | 〇 | × | 〇 | 〇 | × | 〇 |

| DLC(**) | × | × | 〇 | × | 〇 | 〇 | × | 〇 |

(*)TiN,TiCN,TiAlN,AlCrNなど、チタンやクロムやアルミの窒化物が主流です。

(**)アーク法では、水素フリーDLC(ta-C)、スパッタ法ではメタルDLC(Me-DLC)となります。

DLC用装置の販売は、内製メーカー様向けのみとなります事をご了承下さい。

2021年11月

2021年6月

2021年6月

2020年12月

2020年4月

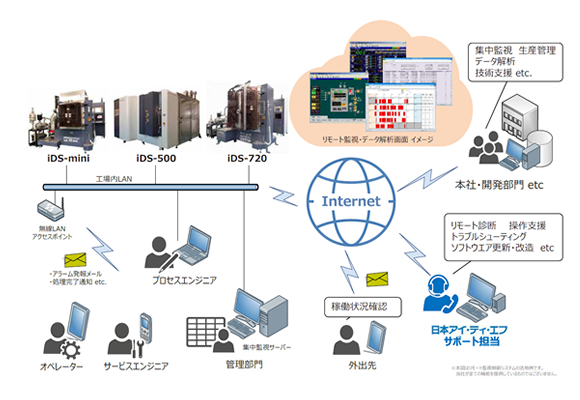

お客様にご購入いただいた装置が常に安定稼働し性能を維持できるよう、点検診断・パーツ交換・出張対応・オーバーホール等のサポートを提供しています。

トラブル内容の詳細を確認させていただき、電話や電子メールでの対応に加えて、ご希望によりWeb会議システムやコーティング装置へのリモートアクセスによるサポートを提供します。

リモートサポート対応での復旧が困難な場合は、弊社サポート担当の派遣により、復旧処置にあたります。

※サポート担当の派遣リードタイムについては都度協議とさせて頂きます

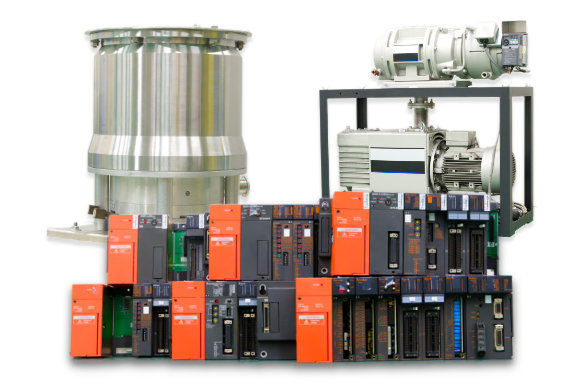

各種真空機器、プロセス電源・制御機器等の故障に際しては、代替機の貸し出しによる迅速な復旧をサポートします。

コーティング技術面のお問い合わせ、お客様に合わせた装置改造などのご相談、技術コンサルティング、 装置運転・メンテナンスのトレーニング等も承ります。

弊社エンジニアの出向により、蒸発源・真空排気バルブ・駆動部等の点検・清掃、パッキン類などの消耗品の交換を実施致します。

真空ポンプや電源のセンドバックオーバーホールを承ります。弊社サービスエンジニアによる交換作業や運転確認を実施する事も可能です。

お客様の要望に応じた、様々なオプション機能を準備しております。

例えばお客様の基材に合った治具の製作、 お客様の要望に応えた装置の改造等、装置をご購入される際、ご購入された後もお気軽にお声がけください。

設備にアラームが発生した際、Eメールにてアラームをお知らせすることができます。

ネットワーク経由により、離れた場所から装置を監視・操作を行う事ができます。

弊社の作業員がお客様の装置を遠隔から診断し、発生したトラブルを解決いたします。